برای انتخاب مواد برای مبدل های حرارتی (Material Selection of Heat Exchanger) و مخازن تحت فشار باید عوامل زیر را در نظر گرفت:

1- سازگاری مواد با سیالات فرآیند

2- سازگاری مواد با سایر مواد به کار رفته در مبدل حرارتی

3- سهولت ساخت و تولید با استفاده از روش های استاندارد ماشین کاری، نورد، فورجینگ، شکل دهی و روش های اتصال مواد مانند جوشکاری، لحیم کاری و لحیم برنجی

4- استحکام ماده و توانایی تحمل فشار و دمای کار

5- هزینه

6- دردسترس بودن

هنگام انتخاب مواد برای مبدل های حرارتی باید شروط زیادی را در نظر گرفت. این شروط شامل موارد زیر می شود:

طول عمر کارخانه یا فرآیند

طول عمر کاری مواد

قابلیت اطمینان (مقدار ایمنی، خطرات و آسیب های محیط زیستی در صورت تخریب)

هزینه مواد

هزینه های تولید

هزینه های نگهداری و بازرسی

در دسترس بودن از نظر اندازه، شکل، ضخامت و زمان تحویل کالا

بازده سرمایه گذاری

مواد بر اساس تجربه، تست های خوردگی، مقالات و پیشنهادات تامین کننده انتخاب می شود. اثر مستقیم نحوه انتخاب مواد و فرآیند ساخت در نحوه عملکرد محصول در حین کار مشخص می شود. برای حصول اطمینان از اینکه محصول ساخته شده ایمن، قابل اطمینان و بی نقص است باید توجه ویژه ای به انتخاب مواد کرد. فرآیند انتخاب مواد با طراحی آغاز شده و در مراحل تولید، نصب و نگهداری ادامه می یابد. هنگامی که محصول در حال کار است باید عملکرد آن مورد بررسی قرار گیرد. با توجه به منطق ذکر شده به بررسی انتخاب مواد برای مخازن تحت فشار و مبدل های حرارتی می پردازیم.

مروری بر فرایند کاری

یکی از نخستین گام ها در انتخاب مواد بررسی محیط و شرایط کاری تجهیزات است که از جمله این موارد می توان به دما، فشار و فازهای سیال اشاره کرد. داده های زیر توسط مهندس طراح تعیین می شوند:

– محیط : طبیعت و ترکیب سیالات، شیمی آب، کیفیت بخار، ترکیبات و غلظت محلول، رسانایی، pH، هوادهی، ناخالصی ها و …

– فشار: محدوده فشار و میانگین فشار، ثابت بودن یا متغیر بودن فشار، بارهای داخلی و خارجی

– دما: میانگین و محدوده دما، ثابت یا متغییر بودن دما، گرادیان های حرارتی و شوک حرارتی

– سرعت: سرعت حرکت جریان، سرعت خطی، سرعت اسمی و محدوده آن، درجه تلاطم، اغتشاش و ….

علاوه بر شرایط فوق عواملی مانند شروع و توفق کار، استفاده دوره ای، ضربات گذرا و تخریب آنی سیستم نیز باید در نظر گرفته شود.

انتخاب مواد

انتخاب ماده مناسب برای بخش های تر و خشک، بخش های تحت فشار و بدون فشار و تکیه گاه تجهیزات گام مهمی است. استانداردهای مواد مانند جامعه تست و مواد آمریکا (American Society for Testing and Materials) یا ASTM، DIN، BS، ISO و JIS اطلاعات زیادی در مود مواد آهنی و غیر آهنی ارائه می دهند. بسیاری از مواد توسط کدهای مخازن تحت فشار از کشور صادر کننده استاندارد انتخاب شده اند. اطلاعات این استانداردها توسط خواص فیزیکی مانند مدول یانگ، استحکام تسلیم، مینیمم استحکام کششی، ماکزیمم دمای مجاز کار، ازدیاد طول، ضریب انبساط و غیره تعیین شده اند. اما کدها و استانداردها به طور واضح به بیان مناسب بودن ماده برای شرایط کاری نمی پردازند. این اطلاعات باید توسط مهندس خوردگی یا سایر مراجع تعیین شود.

– بخش های تحت فشار

تمام مواد مورد استفاده در بخش های تحت فشار باید با کد ASME Boiler and Pressure Vessel Code, Section II مطابقت داشته باشند. تنها موادی که در کد مشخص شده اند باید برای ساخت مخزن تحت فشار یا تعمیر آن مورد استفاده قرار گیرند. تولید کننده باید هر ماده را پس از بازرسی با ترکیب شیمیایی، متالورژی و خواص قید شده تحویل دهد. تنش وارده بر هر قطعه نباید از میزان مجاز ذکر شده در کد فراتر رود.

– بخش های بدون فشار

مواد مورد استفاده برای بخش های بدون فشار باید با سیالات فرآیند و محیط اطراف سازگار بوده و قابلیت جوشکاری داشته باشند.

– الزامات کاری مواد

عملکرد یک تجهیز با عمر طولانی و بدون مشکل آن سنجیده می شود. هر ماده انتخابی شرایط کاری ویژه ای دارد که عملکرد تجهیز را تحت تاثیر قرار می دهد.

در مورد شرایط کاری ماده باید پارامترهای زیر مورد نظر قرار بگیرد:

1- استحکام

2- استحکام خستگی

3- شکست ترد

4- چقرمگی

5- خزش

6- مقاومت در حرارت

7-حرارت و خوردگی

8- مقاومت به خوردگی

9- حمله هیدروژنی

10- قابلیت ساخت

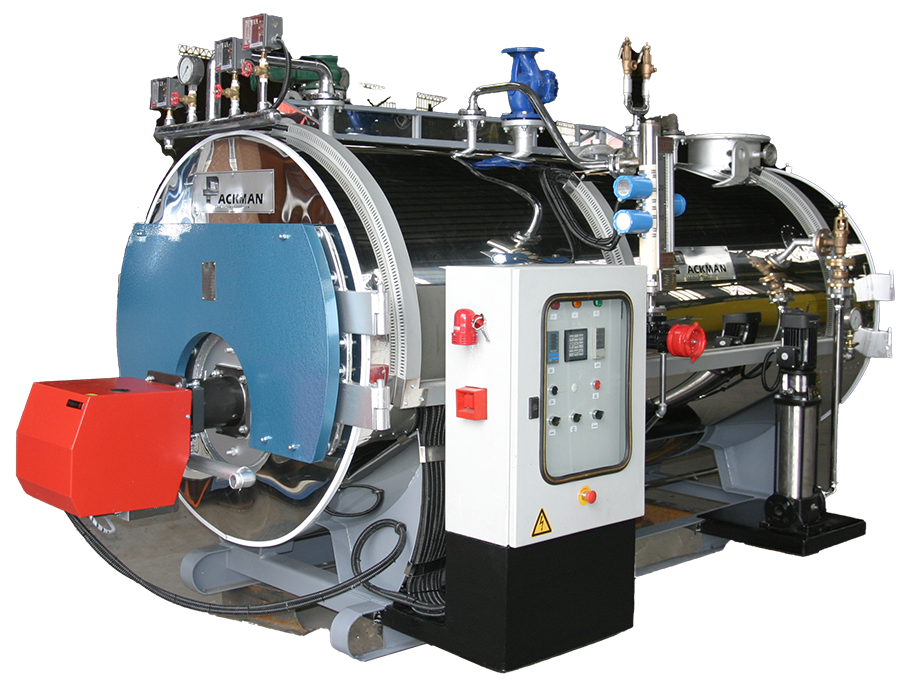

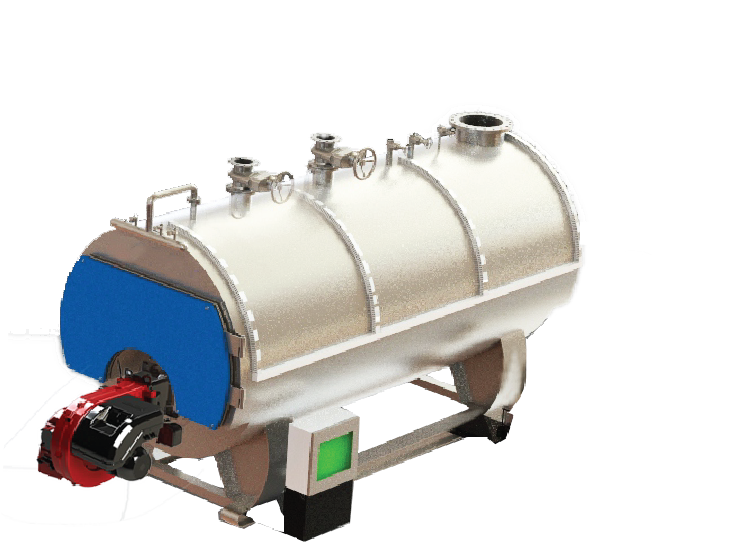

بویلر

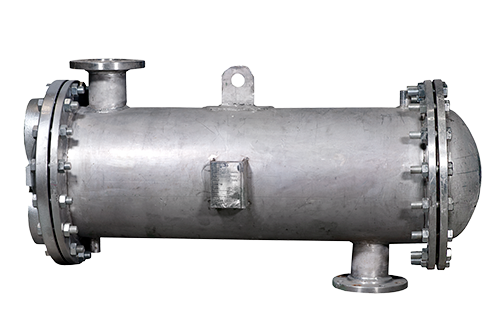

بویلر مبدل حرارتی

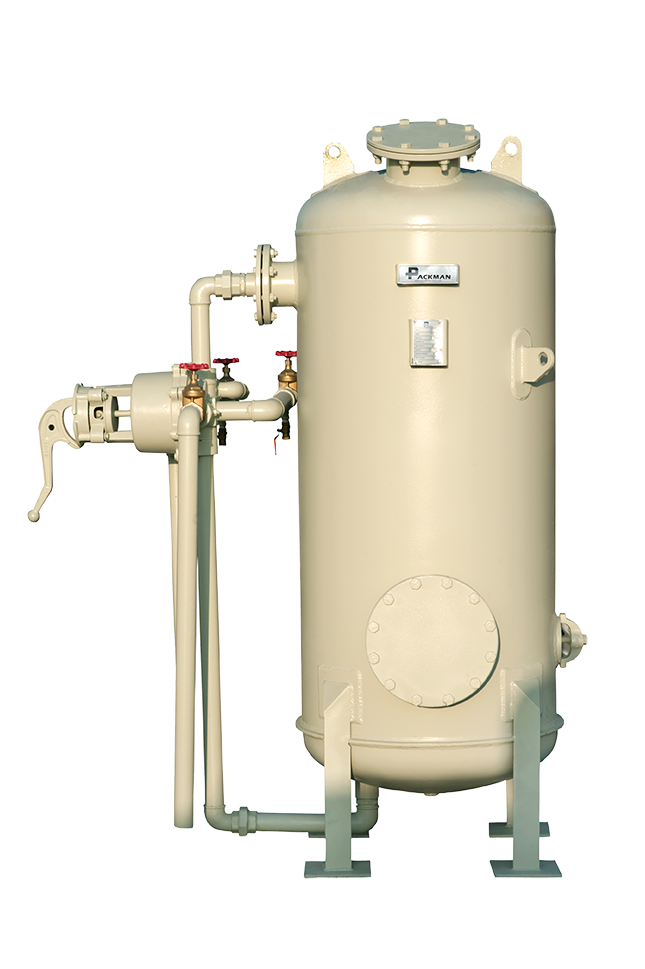

مبدل حرارتی مخازن تحت فشار

مخازن تحت فشار مخازن ذخیره

مخازن ذخیره چیلر هواخنک اسکرال

چیلر هواخنک اسکرال چیلر هواخنک اسکرو

چیلر هواخنک اسکرو هوارسان

هوارسان فن کویل

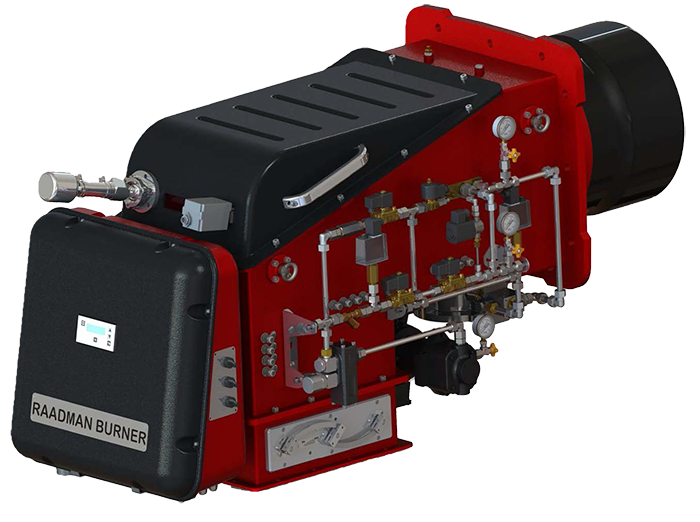

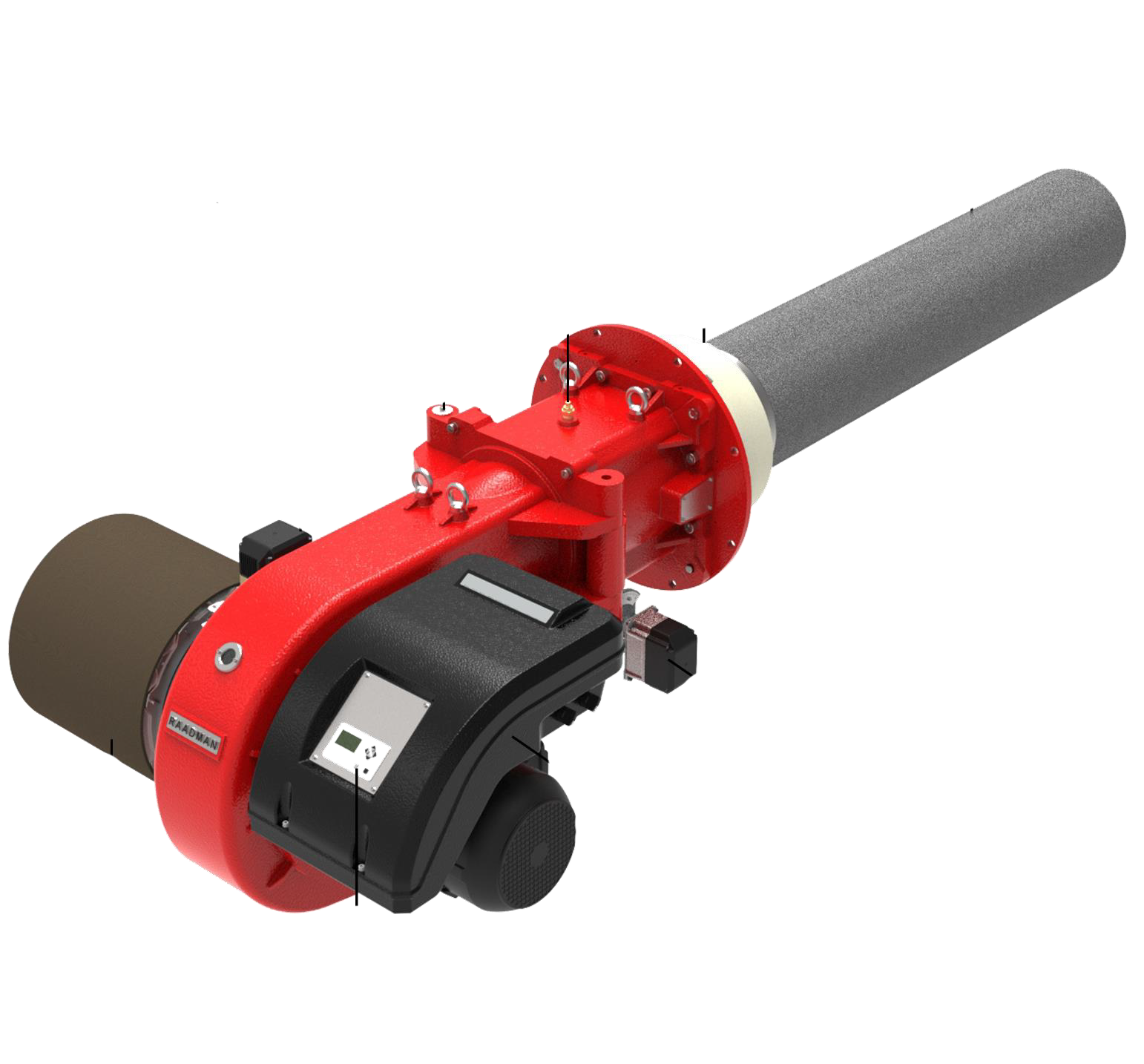

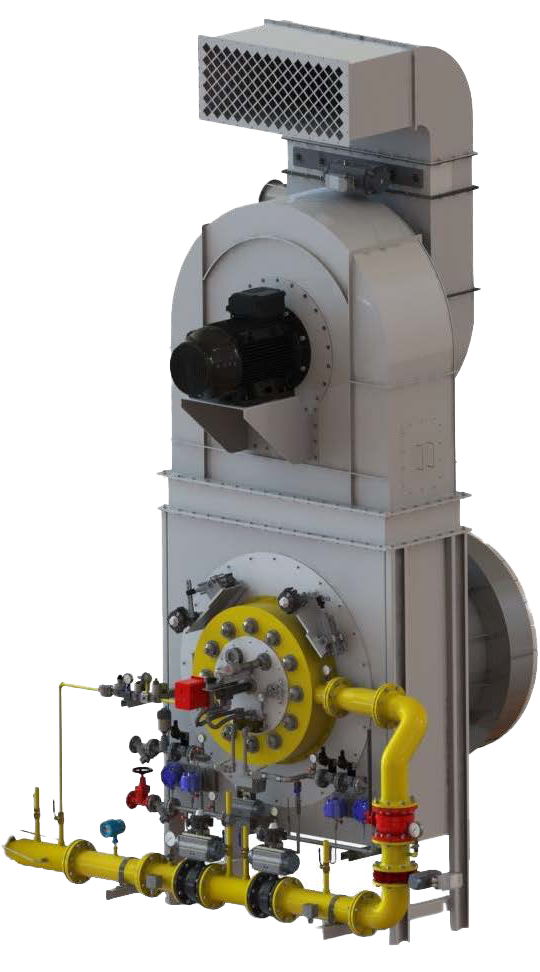

فن کویل مشعل مونوبلاک

مشعل مونوبلاک مشعل دوال بلاک

مشعل دوال بلاک مشعل پریمیکس و پست میکس

مشعل پریمیکس و پست میکس مشعل نیروگاهی

مشعل نیروگاهی آب شیرین کن اسمز معکوس

آب شیرین کن اسمز معکوس فیلتر فیزیکی آب

فیلتر فیزیکی آب فیلتر تبادل یونی

فیلتر تبادل یونی پکیج تزریق مواد شیمیایی

پکیج تزریق مواد شیمیایی بویلر گرمایش و تزریق دی اکسید کربن

بویلر گرمایش و تزریق دی اکسید کربن بافر تانک

بافر تانک سیستم تزریق دی اکسید کربن

سیستم تزریق دی اکسید کربن کندانسور دود محصولات احتراق

کندانسور دود محصولات احتراق

بدون نظر